Większa integracja, większa wydajność!

Zastosowania systemów wizyjnych w warunkach przemysłowych występują zasadniczo w dwóch głównych obszarach: kontroli jakości i prowadzenia robotów. Podczas kontroli zgodności kamery weryfikują lub mierzą pewne specyficzne właściwości obiektów, wykonując system sterowania in-line w całej produkcji, bez spowalniania cyklu przetwarzania.

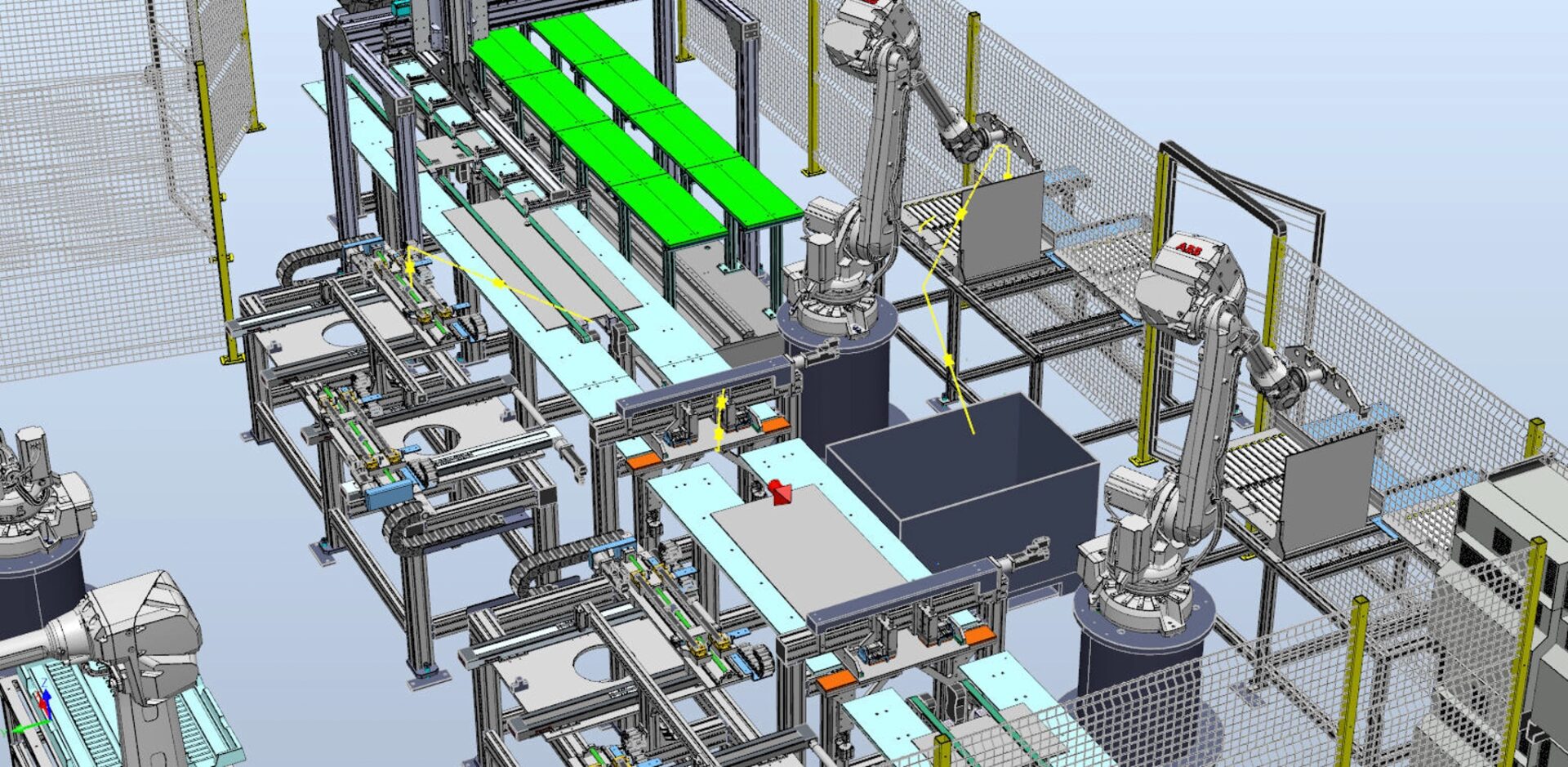

Z drugiej strony zastosowanie systemów wizyjnych na liniach zrobotyzowanych zwiększa stopień elastyczności instalacji, prowadząc robota do właściwego punktu odbioru lub przechowywania poprzez informacje o położeniu i orientacji części, z którymi muszą wchodzić w interakcje w przypadku operacji o różnej złożoności.

Systemy te są w stanie identyfikować komponenty zdefiniowane we wzorach i identyfikować rototranslację, co pozwala im łączyć się z robotami, umożliwiając im odbieranie części w losowych lokalizacjach z dużą dokładnością, z korzyścią dla szybkości, wydajności i elastyczności instalacji.

W niektórych przypadkach działanie robota ogranicza się do prostej manipulacji elementem, podczas gdy w bardziej złożonych przypadkach jest on umieszczany w dla operacji spawania, mocowania, wkładania akcesoriów itp. Systemy wizyjne są kluczową częścią systemu, aby osiągnąć maksymalną elastyczność, która sprawia, że stosowanie systemów zrobotyzowanych w procesach produkcyjnych jest atrakcyjne.

Są one wytwarzane poprzez integrację aparatów cyfrowych i technik przetwarzania obrazu i są wykorzystywane w różnych branżach w celu:

- automatyzacji lub przyspieszenia produkcji

- obniżenia kosztów produkcji

- poprawy jakości produktu

- posiadania pełnej kontroli nad produkcją

Główne zalety wdrożenia tych technologii w stosunku do systemów sterowania ręcznego to przede wszystkim:

- spójność kryteriów oceny i obiektywność monitorowania 24/7;

- możliwość korzystania z nich nawet w krytycznych środowiskach (hałas, temperatura, zamknięte przestrzenie);

- duża prędkość sterowania nawet przy poruszających się obiektach (np. na przenośnikach taśmowych);

- możliwość kontrolowania bardzo małych lub ledwo widocznych szczegółów;

- dokładność sterowania nawet przy bardzo małych tolerancjach;

- ciągłe monitorowanie procesu, pozyskiwanie i przechowywanie danych w czasie rzeczywistym oraz natychmiastowe raportowanie wszelkich problemów.

Aby zapewnić sukces aplikacji, ważne jest, aby każdy system wizyjny był wybierany przez doświadczony personel w oparciu o zmienność procesu i odpowiedni system oświetleniowy, aby uzyskać informacje przydatne w procesie.

Czy wyposażenie w najlepsze specyficzne technologie jest wystarczające?

Najnowocześniejsza automatyzacja ma na celu tworzenie systemów, które oferują zwiększoną produktywność, a tym samym szybkość przetwarzania, precyzję, eliminację odpadów i nieefektywność w procesach produkcyjnych. Ale przede wszystkim najnowocześniejsza automatyzacja musi być w stanie wyposażyć się w wizję, która przekłada się na bardzo wysoki poziom integracji, aby dążyć do maksymalizacji wydajności, jak wspomnieliśmy do tej pory.

Roboty manipulatorowe, którym powierzono powtarzalne operacje w procesie produkcyjnym, są wyposażone w otwarte architektury sterowania i są skonfigurowane do podłączenia do systemów wizyjnych, czujników oraz urządzeń sterujących i naprowadzających. Ale w większości przypadków to „połączenie” ogranicza się do przekazywania informacji, które przynosi korzyści w zarządzaniu procesami, ale nadal mamy szerokie pole do poprawy wydajności i przewagi konkurencyjnej.

Dlatego najnowocześniejsze zakłady przemysłowe dążą do wykorzystania czujników i systemów sterowania w sposób dynamiczny i zaawansowany, poprzez interfejsy i algorytmy, które skutecznie reagują na rosnącą złożoność i poziom integracji rozwiązań, które są potrzebne na rynku.